摘要:对海绵铁生产的基本原理及公司的海绵铁生产工艺进行了介绍。此外,对于在生产中容易出现的质量问题作了详细的分析,同时相应地提出了质量控制的办法。

1、前言

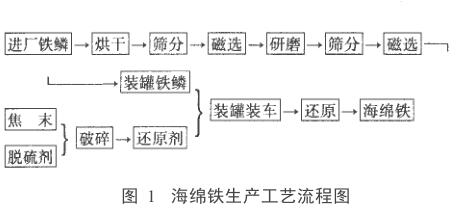

目前,粉末冶金公司主要采用固体碳还原法生产海绵铁。原料主要为轧钢氧化铁皮(俗称铁鳞)或精矿粉,经过烘干、筛分、磁选、研磨等一系列处理后的铁鳞与还原剂通过环形装具装入耐火罐再装车之后进入隧道窑,整个还原反应在隧道窑中发生。其工艺流程如图1:

为了更好地控制海绵铁质量,了解其基本原理和生产工艺要求是必不可少的。本文就海绵铁生产的基本原理及质量控制作一简要叙述。

2、还原反应基本原理

铁的氧化物的还原过程是分阶段进行的,即:Fe2O3→Fe3O4→FeO→Fe。

研究表明:用固体碳直接还原铁的氧化物时,当温度高于570℃时反应为:

3Fe2O3+CO=2Fe3O4+CO2

Fe3O4+CO=3FeO+CO2

FeO+CO=Fe+CO2

当温度低于570℃时,由于FeO不能稳定存在,Fe3O4直接还原成金属铁:

Fe3O4+4CO=3Fe+4CO2

虽然固体碳能直接还原铁的氧化物,但是固体与固体之间接触面积很有限,因而固—固反应速度慢。只要罐内有固体碳存在则碳的气化反应总是在进行,即系统内总会发生C+CO2=2CO这样的反应,故达到一定温度时系统内总有大量CO存在,它可以加快固体碳还原铁氧化物的速度。因此固体碳还原铁的氧化物实质上就是CO间接还原反应与CO2和C的气化反应的综合反应,即固体碳还原铁的氧化物的原理。

3、生产工艺要求

3.1 对铁鳞的要求

铁鳞的物理化学性能优劣将直接影响海绵铁的质量。生产不同质量等级的海绵铁对进厂铁鳞的化学成份要求如表1所示:

表1 品种等级及其对应的化学成分

| 品种 | TFe > | S< | Si< | Mn< | P< | 酸不溶物< |

| Ⅰ级 | 72 | 0.020 | 0.10 | 0.35 | 0.020 | 0.20 |

| Ⅱ级 | 71 | 0.020 | 0.15 | 0.40 | 0.020 | 0.35 |

| Ⅲ级 | 70 | 0.030 | 0.20 | 0.50 | 0.030 | 0.60 |

在物理性能方面的要求主要是铁鳞的粒度。研究表明,多相反应与界面有关,铁鳞愈细其界面的面积愈大,还原反应愈快。但研究表明铁鳞粒度细到一定的程度后,由于颗粒与颗粒之间的缝隙减小,透气性变差,反应速度会随之降低。经过多年的生产实践证明:铁鳞的粒度在20-60目范围内,还原反应效果较好。单一的某种铁鳞因其化学成份有时难以满足质量要求,生产中通常是将两种或两种以上的铁鳞搭配使用以满足生产和质量控制需求。

3.2 对还原剂的要求

应用广泛的还原剂主要有无烟煤和焦末,粉末冶金公司采用焦末,由于其硫含量较高,因此焦末中还需要添加适量的脱硫剂(石灰)。对还原剂的化学成份要求如表2所示:

表2 还原剂化学成分

| 名称 | C固> | S< | 挥发份< | 灰份< | 水份< |

| 焦末 | 70 | 1.0 | 3.0 | 18 | 10.0 |

| 名称 | CaO> | MgO< | SiO2< | ||

| 石灰 | 65 | 4 | 5 | ||

焦末的粒度对还原过程影响较大,为了加快碳的气化反应,提高还原速度,要求焦末的粒径≤8mm。焦末的消耗量主要根据铁鳞的含氧量而决定,生产中考虑到焦末的烧损及CO的逸出等原因其使用量需要过量。脱硫剂的掺入量视焦末的S含量而定,掺入量不足会使焦末中的S渗入到海绵铁,致使其S含量升高。

3.3 还原反应的工艺条件

还原过程中,还原温度、还原时间(生产上体现为进车速度)、料层厚度、还原气氛是一个互相制约的有机整体。理论上,只要将各项工艺参数调至较佳状态,就会达到理想中的还原终点,即海绵铁氧、碳含量都很低,相应的铁含量很高。但是,实际生产中整个还原系统十分复杂,在多种影响因素并存的条件下还原终点很难实现,所以生产中采取的往往是过还原终点制度,即允许海绵铁轻度渗碳(C:0.15%-0.30%)。即是实现Fe+C→Fe3C的过程。实践证明利用渗碳得到的一次粉在二次还原阶段可快速而经济地除去海绵铁冷却过程中氧化所造成的高氧含量。

经过长期的生产试验,以目前公司的生产工艺和现有的设备能力,对经过处理的试验铁鳞,各项性能如表3所示。

表3 试验铁鳞各项性能

| TFe/% | S/% | Si/% | Mn/% | P/% | 酸不溶物/% | 松比/g·cm-3 |

| 73.05 | 0.018 | 0.09 | 0.34 | 0.011 | 0.17 | 2.50 |

按照产量相当的原则,分别执行三种工艺,如表4所示 :

表4 执行三种工艺表

| 工艺 | 温度/℃ | 时间/h | 料厚/mm |

| 1 | 1165±5 | 65 | 28 |

| 2 | 1160±5 | 68 | 30 |

| 3 | 1155±5 | 72 | 32 |

所得海绵铁,经化验结果如表5。

表5 海绵铁化验结果表

| 序号 | TFe/% | C/% | S/% | Si/% | Mn/% | P/% | 酸不溶物/% | O/% |

| 1 | 97.26 | 0.14 | 0.020 | 0.09 | 0.33 | 0.011 | 0.19 | 1.25 |

| 2 | 97.65 | 0.20 | 0.020 | 0.09 | 0.32 | 0.011 | 0.19 | 1.12 |

| 3 | 97.96 | 0.26 | 0.017 | 0.08 | 0.34 | 0.010 | 0.18 | 0.97 |

根据以上数据得出工艺3获得的海绵铁质量较好,同时成本较低。因此公司主要采用类似工艺进行生产。

4、常见的质量问题及相应控制措施

4.1 夹生

若芯部出现黑色光亮带的海绵铁,即为夹生海绵铁。夹生致使海绵铁氧含量偏高会增加二次还原时间。

造成夹生的原因主要有:

4.1.1 还原时间不足,即进车偏快;

4.1.2 料层太厚致使配碳量相对不足,此时应调整环形装具的规格降低料层厚度;

4.1.3 还原温度偏低;

4.1.4 配碳量不足即是焦末固定碳含量低、投入使用的量不足或是其颗粒太粗致使芯部反应不充分;

4.2 氧化

表面呈蓝色或褐色的海绵铁即为氧化海绵铁。氧化的海绵铁硬度较高且氧含量偏高,增加二次还原时间的同时还会使破碎困难。

造成氧化的原因主要有:

4.2.1 耐火罐密封不良,这将致使窑内空气进入耐火罐导致海绵铁氧化 ;

4.2.2 耐火罐顶部焦末烧损严重,致使顶部海绵铁发生氧化。为解决此问题,装罐时在罐顶过量装入还原剂封口可以有效防止焦末烧损,同时还原后残余的焦末和灰份还可以将海绵铁覆盖防止氧化 。

4.2.3 冷却速度慢。由于隧道窑冷却速段较长还原得到的银白色海绵铁在冷却段将被氧化成褐色甚至蓝色,致使氧含量升高。目前公司主要采用窑尾敞口同时加冷却水套实行水冷的方式,基本可以满足质量要求。

4.3 过烧

过烧的海绵铁因严重渗碳质地特别坚硬,敲击时发出清脆的金属声响。

造成过烧的原因主要有:

4.3.1 还原温度太高;

4.3.2 还原时间太长,即进车太慢。

4.3.3 焦末使用过量,配碳量过高。

在实际生产中,海绵铁不合格的形式多种多样,除以上几种常见的形式外,还有个别情况下产生的不合格品是由于人为的操作不当所致。另外,若焦末或铁鳞预处理不善致使水份偏高,则较有可能造成海绵铁表面结壳增加硬度,同时伴有夹生。

5、结束语

海绵铁生产是整个还原铁粉生产工艺中重要工序之一,其质量水平直接决定了二次还原过程及成品粉的各项技术性能要求。正确理解海绵铁生产的基本原理、不断探索新的生产工艺、及时总结不合格品的产生原因及解决措施,是保证海绵铁生产稳定运行的有效途径。